-

氨-硫酸铵法

-

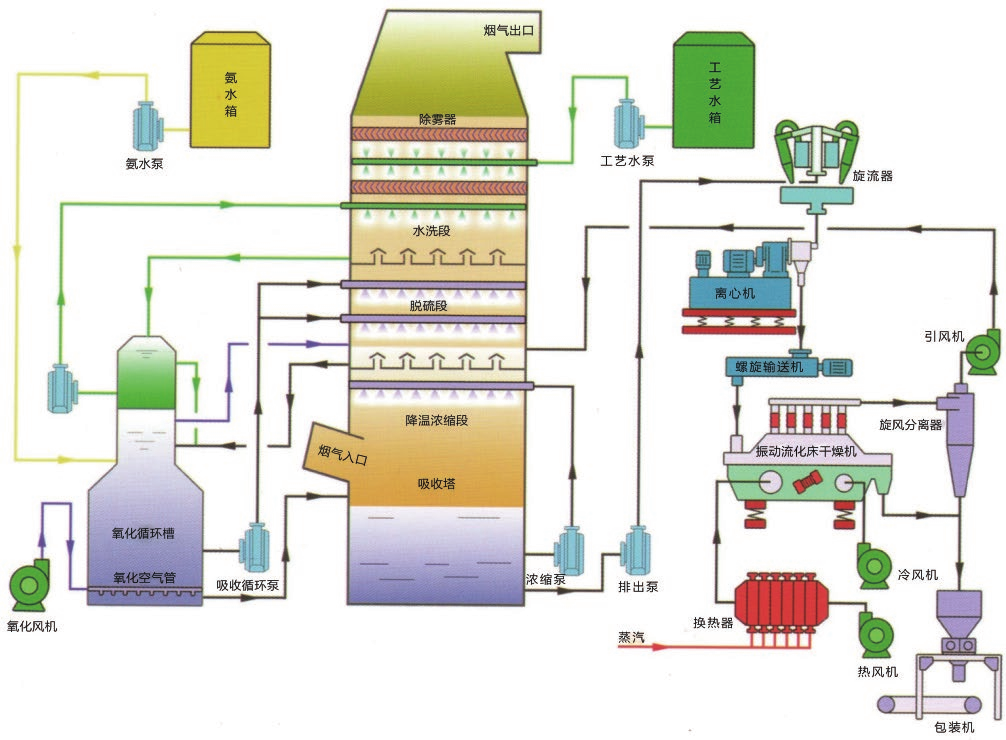

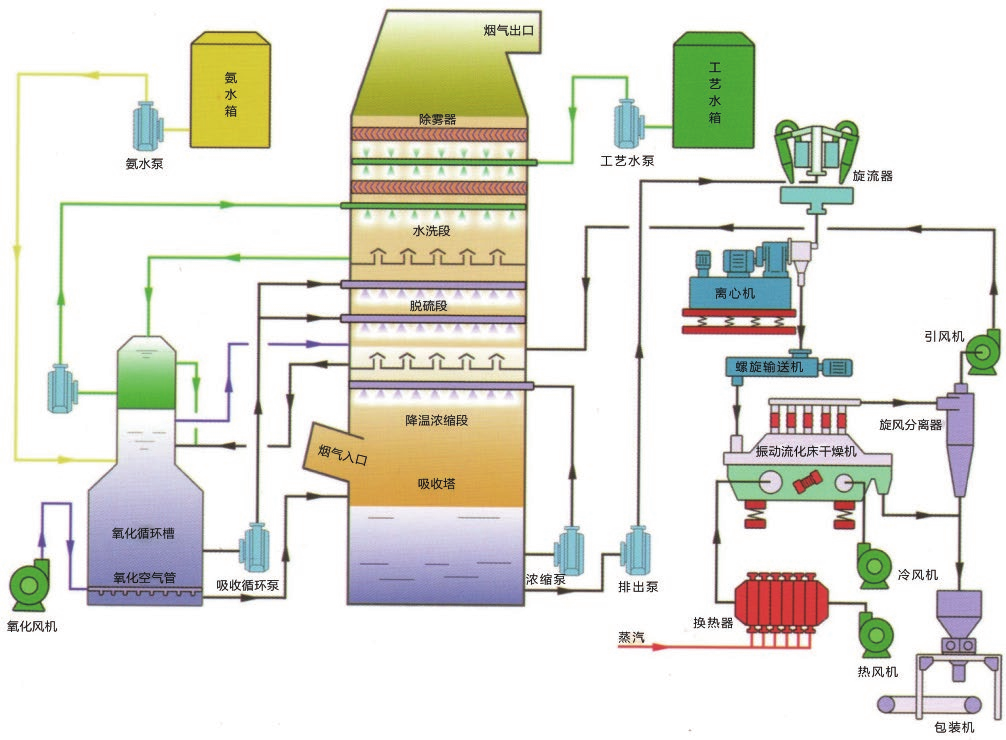

氨-硫酸铵法烟气脱硫工艺主要包括烟气系统、SO 2 吸收系统、硫铵后处理系统、吸收剂制备及工艺水系统。核心设备—吸收塔由三段组成:降温浓缩段、脱硫段、水洗段。

机理示意图

机理示意图

工艺原理

烟气系统:烟气进入脱硫塔后,首先被硫铵浆液洗涤降温,然后进入脱硫段与硫铵吸收液充分接触,将SO 2等酸性污染物脱除。脱硫后的烟气进入水洗段经洗涤、除雾后,进入烟囱(或塔顶烟囱)达标排放。

吸收系统:吸收形成的亚硫酸氢铵在加压氧化器中被氧化成硫酸铵,硫酸铵溶液再进入浓缩段,将烟气温度降低并使溶液中的水分蒸发,自身浓度得到进一步提高。

硫铵后处理系统:在预洗降温段产生一定含固量的硫铵浆料后,再进行固液分离、

干燥和包装成商品硫铵。

反应1:原始投料期

SO2+H2O+2NH3→(NH4)2SO3

(NH4)2SO3+SO2+H2O→2NH4HSO3

NH4HSO3+NH3(NH4)2SO3

反应2:强制氧化反应

2(NH4)2SO3+O2→2(NH4)2SO4

技术特点

1.解决了氨逃逸及气溶胶问题,氨的回收利用率达97%以上,加入1吨氨可产3.8吨化肥,降低了脱硫运行的综合成本。

2.利用原烟气的热量使硫铵溶液浓缩结晶,降低硫铵生产成本。副产1吨硫铵比双效蒸发结晶节约:蒸汽0.9t,电40kW·h、冷却循环水50t。

3.采用组合式脱硫塔,集硫铵浓缩,SO 2吸收、烟气净化除雾三段于一塔,减少了烟气流程,降低了烟气阻力。

4.均布了吸收段烟气,有利于吸收效果;设置强化的水洗段,控制了吸收液的损失,进一步净化了排气,杜绝氨法脱硫区设施外表面锈蚀现象。

5.具有部分脱硝功能,氨—硫酸铵法利用亚硫酸铵对氮氧化物的还原作用,在脱硫的同时可以实现脱硝的目的,在不增加任何投资的前提下,可以实现同步脱硝率30%-50%。

6.锅炉使用高硫煤,一可以扩大供煤的选择范围,二可以降低锅炉的运行成本。

7.燃煤硫分适应性强,氨—硫酸铵法脱硫技术对燃煤硫分的适应性强,可用于0.3%—9%甚至更高的燃煤硫分,且不论锅炉使用中、高硫煤燃烧,脱硫系统的脱硫效率始终稳定。

8.二次污染,氨—硫酸铵法技术在高效脱除烟气中SO 2的同时,还能部分脱除烟气中的NOx,整个过程无废水和废渣排放,不产生二次污染。

9.烟气排放可满足环保标准(NH 3小于10mg/Nm)本技术NH 3小于6mg/Nm。

10.副产品硫铵质量完全达标,氨—硫酸铵法副产的硫酸铵符合国家标准GB535-1995。

地址:山东省青岛市城阳区惜福镇街道铁骑山路137号 手机:17657177076 传真:0532-84906702 邮箱:1306149109@qq.com